دی اکسید کربن co2 از گازهایی است که در روش قوس الکتریکی استفاده می شوند، ارزانتر است. اولین گازی که دردستگاه های تمام اتوماتیک بکار رفت دی اکسید کربن بود co2، اکنون هم از این گاز در دستگاه های تمام اتوماتیک و نیمه اتوماتیک استفاده می شود. دی اکسید کربن co2 خاصیت حفاظتی بسیار خوبی دارد و به طول قوس بسیار حساس است، در موقع استفاده از این گاز باید طول قوس را ثابت نگه داشت، بنابراین در دستگاههای تمام اتوماتیک و نیمه اتوماتیک که طول قوس باید ثابت نگه داشته شود استفاده از این گاز ایده آل است. درموقع استفاده از این گاز برای ثبات قوس و پیشگیری از ناجور شدن آن، از الکترودهای روپوش شده یا تنه کار استفاده می کنند. بیشترین گازی که در جوشکاری فولاد معمولی بکار می رود CO2 است.

بزرگترین مزیت این گاز همانطور که گفته شد ارزان قیمت بودن آن است(۱/۰ بهای آرگون) بر خلاف گازهای اتمی، دی اکسید کربن در محل قوس الکتریکی به اکسیژن و مونو اکسید کربن تجزیه می شود، هر چند گازهای مزبور بعد از خنک شدن به CO2 تبدیل می شوند. در این حالت گازها و سایر مواد موجود قبل از جامد شدن جوش از آن خارج می شوند. جریان بیشتری که در موقع استفاده از CO2 مصرف می شود (در حدود %) باعث تلاطم بیشتر حوضچه مذاب شده و در نتیجه حباب های گازهای موجود در داخل جوش به سطح فلز صعود کرده و قبل از انجماد از آن خارج می شوند، در نتیجه تخلخل جسم کمتر خواهد بود. چون درموقع جوشکاری مقداری مونو اکسید کربن و حتی گازهای اُزُن تولید می شوند، کارگاه حتماً باید بخوبی تهویه شود، به هر حال باید از جمع شدن گازهای سمی در اطراف جوش جلوگیری کرد.

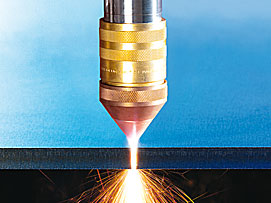

تجربه نشان داده كه درصورتي كه بتوانيم از ورود گازهاي موجود در هوا يعني اكسيژن و نيتروژن به منطقه جوش پيشگيري كنيم جوش از خواص شيميايي و فيزيكي بهتري برخوردار خواهد بود.جوشكاري قوس الكتريكي با گاز محافظ CO2 يك روش بسيار مفيد و فراگير است. اين روش براي جوشكاري فلزات سخت و غير سخت در تمامي ضخامت ها مورد استفاده قرار مي گيرد و يك روش بسيار مناسب براي جوشكاري صفحات فلزي نازك و مقاطع نسبتاً ضخيم فلزات غير سخت مي باشد كه در شركت ايران خودرو بعد از جوش مقاومتي بالاترين ميزان استفاده را در سالن هاي بدنه سازي به خود اختصاص داده است.

در اين روش قوس الكتريكي و حوضچه مذاب كاملاً براي جوشكاري واضح و آشكار است. در جوشكاري با CO2 گاهي يك لايه نازك سرباره روي گرده جوش را مي پوشاند كه بايد اين لايه از روي سطح جوش برطرف شود.

مزاياي جوش مگ MAG:

اين فرايند طوري است كه مي تواند در مورد بيشتر فلزات مغناطيسي و غير مغناطيسي مفيد باشد.

دراين شيوه ميزان جرقه كم مي باشد.

سيم جوش به طور مستمر تغذيه مي گردد، بنابراين زمان براي تعويض الكترود صرف نمي شود.

اين شيوه به راحتي مي تواند در تمام وضعيت ها استفاده شود.

حوضچه مذاب و قوس الكتريكي براحتي قابل مشاهده است.

سرباره حذف شده يا بسيار اندك است.

از الكترودي با قطر نسبتاً كم استفاده مي شود، كه باعث بالا رفتن چگالي جريان مي شود.

درصد بالايي از سيم جوش در منطقه اتصال رسوب مي كند.

نكاتي راجع به استفاده صحيح از سيم جوش CO2

اندازه شيار قرقره كشنده واير فيدر دستگاه جوش بايد با قطر سيم جوش مصرفي همخواني داشته باشد.

نازل ورودي انتهاي تورچ جوشكاري دقيقاً در مقابل شيار قرقره كشنده جوش قرار گرفته باشد. ضمناً نوك اين نازل تيز باشد، زيرا باعث آسيب زدن به سيم جوش مي گردد.

فنر هدايت كننده سيم جوش در دادن غلاف تورچ داراي مشخصات زير باشد:

۱- فنريت خود را در اثر گرم شدن از دست نداده باشد.

۲- له شدگي نداشته باشد.

۳- كوتاه نباشد.

فشار پيچ و فنر نگهدارنده قرقره هاي كشنده روي سيم جوش در حدي باشد كه:

سيم جوش له نشود.

سيم جوش به هنگام كار متوقف نگردد.

پيچ و فنر در (ريل هاب) كه در مركز قرقره سيم جوش قرار دارد، بيش از حد لازم سفت يا شل نباشد، چون سفت بودن آن به موتور واير فيدر فشار وارد نموده و شل بودن آن باعث بيرون ريختن سيم از قرقره مي شود.

نازل سيم جوش از نظر قطر داخل با سيم جوش مصرفي همخواني داشته باشد. (گشاد يا تنگ نباشد) و همچنين رزوه آن با انبردست محكم شده باشد.

ميزان ريزش گاز محافظ با قطر سيم جوش تنظيم گردد. (ميزان گاز محافظ عبوري ۱۰ برابر قطر سيم جوش باشد)

در صورت استفاده از گاز محافظ CO2 بعداز مانومتر كپسول، بايد گرمكن گاز نصب گردد و همواره قبل از شروع عمليات جوشكاري از صحت كاركرد گرمكن اطمينان حاصل شود. فنر تورچ در مدت زمان لازم (بستگي به ساعت كاركرد دارد) تميز و عاري از هر گونه آلودگي گردد، در غير اين صورت فنر دچار اشكال مي گردد. (براي تميز كردن فنر تورچ مي توان فنر را به صورت حلقه در آورد و در داخل بنزين قرار داد و سپس با فشار باد آن را تميز كرد).

آمپر و ولتاژ جوشكاري زماني با هم همخواني دارند كه ريزترين و مداوم ترين صداي ريزش قطرات سيم جوش هنگام كار شنيده شود. بعد از تنظيم ولتاژ و آمپر بايد خروجي كابل اتصال منفي روي دستگاه جوش نسبت به ضخامت قطعه ميزان گرماي لازم انتقالي به قطعه، صحيح انتخاب گردد. در اين صورت پاشش جرقه جوشكاري زياد خواهد بود.

فاصله نوك نازل سيم جوش تا نوك شعله هنگام مصرف ازگاز CO2 به ميزان mm2 و هنگام استفاده ازاين گاز با مخلوطي ازآرگون mm8 داخل تر باشد. به هنگام جوش كاري، زاويه اين جوش نسبت به خط عمود بركار بيشتر از ۲۵ درجه نباشد زيرا باعث خواهد شد:

-فاصله سيم آزاد زياد شود.

-گاز محافظ به طور كامل روي حوضچه جوش نريزد.

جهت جلوگيري از چسبيدن جرقه ها به داخل شعله جوش و اطراف نازل سيم جوش در ابتدا و همچنين در فواصل بين كار و بعد از تميز نمودن آثار جرقه ها از اسپري ضد جرقه استفاده گردد.

معايب جوش مگ MAG

تا به حال تعدادي از قطعات و اتصالات فلزي مهم و ايمني دربدنه خودرو در اثر ايجاد بعضي عيوب در فلز جوش يا منطقه مجاور آن شكسته شده و موجب خسارات مالي و جاني فراواني شدهاند. همانطور كه ميدانيم جوش ايدهآل و خالي از نقص تقريباً غير ممكن است و معمولاً جوشها داراي معايبي هستند، مخصوصاً جوشكاريهايي كه به صورت دستي انجام ميشوند.

در جوش CO2 به دليل اين كه تجهيزات و ادوات جوشكاري نسبت به جوشهاي ديگر بيشتر است لذا عيوب آن هم نسبت به جوشهاي ديگر بيشتر است كه در حد ممكن بايد از مواد مصرفي مناسب مانندگاز CO2 مرغوب و خالي از رطوبت، سيم جوش متناسب با زاويه جوشكاري و قطعهكار عاري از كثيفي مانند چربي، زنگ زدگي، اكسيده بودن، رنگ و رطوبت استفاده كرد.

البته بعضي از پارامترها در اختيار كنترل ما نيست به عنوان مثال اگر بدنه در ايستگاه قبل با دقت و توجه كم مونتاژ شده باشد و ورق مورد نظر براي جوشكاري داراي فاصله هوايي باشد جوشكار ناچار است به دليل به وجود نيامدن توقف در خط هر طور كه شده پروسه جوشكاري فلز روي بدنه و محل مورد نظر انجام دهد .

ورق هايي كه گالوانيزه هستند در حين جوشكاري فلزروي از طريق پوشش گالوانيزه وارد مذاب مي شود كه :

باعث تردي و بالا بردن ميزان حساسيت درمقابل ترك برداشتن مي شود .

دراثر سوختن و بخار شدن ايجاد دود سفيدي ميكند كه مشكلات تنفسي و عدم رويت كامل عمليات جوشكاري را براي شخص جوشكار به وجود ميآورد.

عيوب جوش CO2 در اثر عوامل مختلف و متفاوت اعم از اتصال، مناسب نبودن مواد مصرفي شامل فلز قطعهكار، گاز CO2، سيم جوش مصرفي و پارامترهاي جوشكاري مانند ولتاژ، جريان سرعت تغذيه سيم، قطر، سرعت حركت تورچ، نوع دستگاه و عدم مهارت جوشكار در نحوه انجام عمليات جوشكاري و نيز پيشگرم و يا پسگرم كردن ميتوان نام برد.

نکاتی پیرامون جوش co2

در ابتدا باید به این نکته اشاره کنیم که جوش co2 از نظر اقتصادی بسیار مقرون به صرفه است ولی در درز جوشها و سازه هایی که استحکام بالا نیاز است توصیه نمی گردد و استاندارد ایزو هم ایراد می گیرد .

حال به بیان نکات کاربردی در مورد این جوش می پردازیم:

*صدای جوشکاری با co2 صدای زنبوری است وباید یکنواخت باشد وقطع و وصل نداشته باشد

* سیم های co2 دارای قطرهای ۶/۰ و ۸/۰و ۱ و ۲/۱ و ۶/۱میلیمتر می باشد .

* دلایل ایجاد مس به صورت روکش روی سیم های جوش عبارتند از:

۱- هدایت الکتریکی خوب و بهبود قوس الکتریکی

۲- تسهیل در حرکت روان سیم درون شیلنگ

۳- جلو گیری از زنگ زدگی در طول انبار داری باید به این نکته توجه داشت که سیم های مصرفی نباید کندگی مس روی آنها باشد ولایه مسی نباید تخریب شده باشد.

* بازرسی عملکرد واحد تغذیه سیم به صورت زیر می باشد:

۱- سیم خروجی نباید دو پهلو (بیضی) شده باشد در این صورت (بیضی شدن) قوس به جای شکل زنگوله ای تبدیل به شکل تبری می گردد و باعث پاشش جوش به اطراف می شود دو پهلو شدن را به صورت چشمی وبا لمس دست وبا استفاده از کولیس می توان تشخیص داد.

۲- محفظه wire feeder را با استفاده از پمپ باد تمیز کنید

۳-غلطک ها در حدی روغن کاری شوند که هیچ گونه سر ریز روغن به وجود نیاید زیرا در غیر این صورت سیم جوش به چربی آلوده شده وباعث ایجاد عیوب جوش می شود .

* هیچگاه به سر تورچ co2 ضربه وارد نکنید و آن را با اسپری مخصوص تمیز کنید.

خطرات

۱-برق گرفتگي

۲- صدا

۳- خطر شوک الکتريکي

۴- تشعشعات حرارتي

نکات ايمني

۱- اتاق جوشکاري بايد مجزا و بايد داراي تهويه مناسب باشد (حتي المقدور از تهويه موضعي قابل حرکت استفاده شود)

۲- هرگونه عمليات جوشکاري در تانکهاي تحت فشار که در آن کروزن موجود است به علت ترکيب با هوا قابليت انفجار دارد. در نتيجه اين تانکها ابتدا کاملا بايد از مواد زائد پاک و شستشو گردند.

۳- چک کردن روزانه همه کابلها، شلنگ گاز از لحاظ بريدگي و ساير مشکلات الزامي است.

۴-اتصالات برقي و کانکتورها بايد هفته اي يک بار تست شوند.

۵- موتور تغذيه بايد هر ۲۰۰ ساعت يکبار چک شود ( جهت حذف آلودگي و برس کاري)

۶- هر۳ ماه يکبار جعبه کنترل و قسمت هاي داخلي بايد چک شود. فشار کمپرس هوا نبايد از P.S.I 25 بيشتر باشد.

۷- به هيچ وجه نبايد از گازوئيل جهت کار يا شستشو استفاده کرد.

۸- بعد از ۵۰۰ ساعت بايد گريس گيربکس تعويض شود.

۹- کابل سه فاز به همراه سيم ارت جهت اتصال به زمين ضروري است.

۱۰-در هنگام جوش در فضاي بسته منبع تغذيه بايد بيرون از محل جوشکاري باشد.

۱۱- اپراتور به هيچ وجه نبايد نوک قطعه جوشکاري را لمس کند و همچنين از اصابت آنها به افراد ديگر خودداري شود.

۱۲- هرگز منابع حاوي بنزين و حلال يا ديگر مواد آتش زا را جوش ندهيد.

۱۳- منبع نيرو بايد در يک مکان امن يا يک سطح صاف و مطمئن قرار گيرد، لزوما نبايد در کنار ديوار باشد.

۱۴- اشعه جوشکاري مي تواند از فاصله ۴۰ فونتي به چشم صدمه برساند و باعث سوختگي شود (خصوصا وقتي که از يک ديوار رنگي منعکس شود) پس بنابراين بايستي فاصله ايمن رعايت شده و يا از عينک محافظ استفاده شود.

۱۵- رطوبت بيش از حد لباس کارگر يا عرق کردن بيش از حد و لباس خيس، مقاومت الکتريکي را کاهش و امکان شوک ناشي از تجهيزات جوشکاري را بوجود مي آورد.دستکش ها، پيش بند ها، محافظ ساق دست، ژاکتها بايد خشک و سالم باشند.

۱۶- نبايد به تنهايي با دستگاههاي جوش CO2 کار شود.

۱۷- از تماس قسمت هاي لخت الکترود با قسمت هاي لخت بدن اجتناب شود. نگهدارنده الکترود که گرم مي باشد را در آب خنک نکنيد. چون امکان شوک الکتريکي براي اپراتور وجود دارد.

۱۸- حتما از کابلهاي داراي روکش پلاستيکي استفاده شود. اين کابلها بايد در فاصله حداقل ۱۰ فوت از منبع جوشکاري باشد.

۱۹- سيلندرهاي CO2 را هيچگاه بدون کلاهک حفاظتي نگهداري نکنيد.

۲۰- غلتاندن سيلندرهاي CO2 در هر شرايطي ممنوع است، جهت حمل و جابجايي سيلندرها از چرخ يا گاريهاي مناسب استفاده کنيد.

۲۱- هميشه دقت داشته باشيد سيلندرهاي CO2 را با زنجير يا تسمه مناسب به ديوار، چرخ دستي و يا گاري مهار کنيد.

۲۲- در صورت نياز به اطلاعات بيشتر به آئين نامه هاي حفاظت فني و بهداشت کار مراجه كنيد.

نظر بدهید

نقد و بررسی ها

هیچ دیدگاهی برای این محصول نوشته نشده است .